La première chaussure imprimée en 3D de PUMA

Découvrez l'histoire derrière la collaboration innovante entre PUMA et Porsche Design

18 juillet 2023

PUMA s'est associé à Porsche Design® pour présenter au monde entier la première chaussure imprimée en 3D de PUMA : la 3D MTRX. Dotée d'une semelle intermédiaire innovante entièrement réalisée à l'aide d'une imprimante 3D, son design en treillis unique, appelé ‘ matrice », s'inspire du logo Porsche Design®.

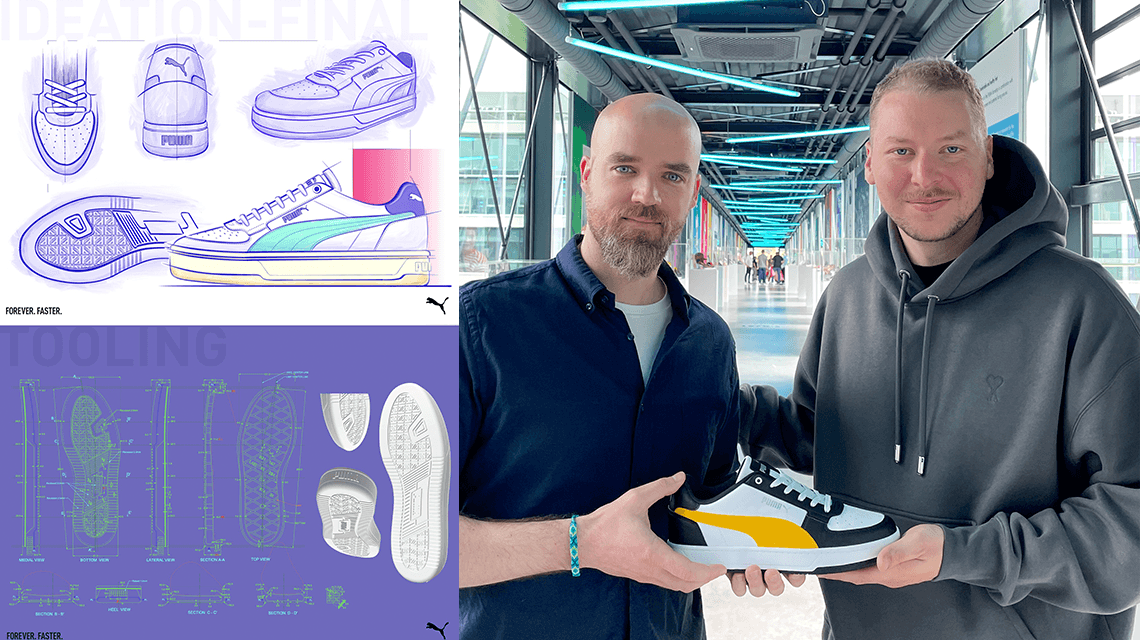

CATch Up a eu l'occasion de s'entretenir avec des employés de PUMA. Kevin Redon, Concepteur principal de chaussures pour le sport automobile, et Stéphane Labarre, responsable du développement Motorsport, à propos du processus de création de la chaussure.

CATch Up a eu l'occasion de s'entretenir avec des employés de PUMA. Kevin Redon, Concepteur principal de chaussures pour le sport automobile, et Stéphane Labarre, responsable du développement Motorsport, à propos du processus de création de la chaussure.

Pouvez-vous m'en dire un peu plus sur cette chaussure et comment l'idée vous est venue ?.

Kevin : Nous avons commencé à travailler sur le projet d'impression 3D il y a déjà un certain temps, en contactant différentes entreprises, et nous avons été confrontés à de sérieux défis, notamment en termes de fonctionnalité. Par exemple, une fois les premiers prototypes fabriqués, ils n'étaient pas portables. Nous avons alors pris contact avec une entreprise américaine. LUXCREO® qui était capable de créer des pièces portables exactement comme nous les avions imaginées. La collection Porsche Design® se voulait être notre vitrine d'innovation auprès du public, nous voulions vraiment que cela fonctionne et nous sommes heureux de lancer la première chaussure PUMA imprimée en 3D !

Il s'agit donc de la première chaussure imprimée en 3D jamais fabriquée par PUMA ?

Stéphane : Oui ! La première chaussure commerciale avec une pièce imprimée en 3D. Nous cherchons toujours à créer les produits les plus avancés techniquement. Et grâce à l'opportunité de travailler avec Porsche Design® sur cette chaussure, nous avons pu créer quelque chose d'innovant.

Quelle est l'intention derrière cette chaussure ?

Stéphane : Nous essayons toujours de créer des produits vraiment passionnants pour Porsche Design®. Les produits Porsche Design® ont tendance à être vendus à des prix élevés. Cela nous permet donc également d'explorer des pistes que nous n'aurions peut-être pas pu explorer autrement, ou que d'autres divisions n'auraient pas pu explorer. C'était vraiment un moyen de stimuler le développement et de créer un produit vraiment remarquable.

Kevin : Il s'agit avant tout de créer le produit le meilleur, le plus passionnant et le plus innovant.

Pouvez-vous m'en dire un peu plus sur la technologie qui se cache derrière cette chaussure ?.

Stéphane : Il s'agit de la fabrication additive, que les gens connaissent souvent sous le nom de Impression 3D. Au lieu d'utiliser une semelle intermédiaire moulée classique, en EVA, PU ou autre matériau similaire, l'entreprise utilise ici du TPU pour imprimer la semelle intermédiaire en 3D.

Kevin : Pensez-y comme à un espace négatif par opposition à un espace positif : c'est le jour et la nuit. Pour toute mousse de semelle intermédiaire comme l'EVA ou toute semelle extérieure en caoutchouc, nous fabriquons un moule : vous créez ce gros bloc de métal qui contient essentiellement un espace négatif, dans lequel vous injectez ensuite un composé. Pour ce projet, nous nous débarrassons de tout cela. Tout le processus de moulage et, bien sûr, le coût de création du moule sont supprimés. Vous imprimez littéralement uniquement ce dont vous avez besoin.

Pouvez-vous nous parler un peu du processus de création de la chaussure ?.

Stéphane : Nous avons utilisé les données et l'expérience dont disposait déjà l'entreprise d'impression 3D, issues de processus tels que la cartographie du pied, pour effectuer une vérification générale. Nous avons envisagé de nombreuses options en termes de conception de la semelle intermédiaire, de structure, etc., puis nous avons choisi celle qui offrait le plus de satisfaction en termes d'ajustement, de confort et de performance.

Pouvez-vous nous en dire plus sur la conception de la structure en treillis de la chaussure ? L'impression 3D a-t-elle influencé la conception de la semelle intermédiaire ?

Stéphane : L'avantage de la fabrication additive, ou impression 3D, c'est qu'elle permet vraiment des motifs complexes et saisissants. Bien sûr, lorsque vous moulez une pièce de manière classique, vous utilisez un moule avec ce composé et vous obtenez un résultat que tout le monde connaît. Alors qu'aujourd'hui, grâce à la fabrication additive, vous pouvez créer toutes sortes de textures et de designs intéressants qu'il serait impossible de mouler.

Kevin, comment avez-vous intégré les éléments du design Porsche ?® dans la chaussure ?

Kevin : La texture elle-même s'inspire du logo Porsche Design®. Je me suis basé sur leur icône emblématique pour créer un structure tridimensionnelle et répétitive – un treillis – qui a évolué au cours du processus. La grande différence ici, c'est qu'au lieu d'être une “ éponge ” entièrement en mousse, où nous déterminons le rebond, la réactivité, etc. avec le composé, ici, il n'y a rien de tout cela, car tout est vide. À partir du processus d'addition, nous avons effectué de multiples essais et déterminé l'épaisseur/la finesse que nous pouvions ou devions obtenir. Nous avons déterminé l'espacement et tous ces petits paramètres afin, au final, d'obtenir plus de rebond, plus ou moins d'amorti dans différentes zones, etc. Nous avons suivi un processus itératif d'essais et d'erreurs.

Stéphane : L'autre avantage de l'impression 3D est que, contrairement au moulage d'une semelle intermédiaire en EVA par exemple, vous pouvez avoir différentes zones dans votre semelle intermédiaire. Vous pouvez dire “ hé, dans cette zone, je veux un peu plus de matière que dans cette autre zone ” ou “ je veux que la structure soit un peu plus dense ou moins dense ”. Cela permet de zoner la semelle intermédiaire. C'est là que nous avons travaillé avec l'entreprise d'impression 3D et effectué de nombreux essais pour obtenir le niveau de performance souhaité.

Combien de temps dure ce processus d'essais et d'erreurs ?

Stéphane : Cela s'est déroulé plus rapidement que prévu ! Je m'attendais à rencontrer de nombreux problèmes, notamment techniques, même en matière de fabrication de chaussures. Cependant, cela s'est avéré relativement rapide. Je pense que cela est également dû à la grande flexibilité de l'entreprise avec laquelle nous avons collaboré. Nous avons pu bénéficier de plusieurs options, puis nous avons procédé à des essayages et à des tests en laboratoire. Tout le monde était très impliqué : nous avons eu de nombreuses visioconférences avec l'entreprise et avec nos équipes chargées de l'approvisionnement. Bien sûr, l'ensemble du processus a pris un certain temps, mais cela a été relativement rapide.

Nous avons organisé de nombreuses réunions d'équipe afin que tout le monde reste sur la même longueur d'onde. La plupart des réunions de notre équipe se déroulaient entre Californie, Chine, Vietnam et Herzo avec différentes branches de l'ensemble du processus. C'était génial, notre collaboration était vraiment étroite.

Impression 3D

Avez-vous rencontré des limites avec l'impression 3D ?

Stéphane : Nous avons dû apprendre très rapidement les limites et le potentiel du processus, ainsi que ce que nous pouvions concevoir, car c'était quelque chose que nous n'avions jamais fait auparavant, ni Kevin ni moi, ni d'ailleurs presque personne chez PUMA. Nous devions vraiment poser les bonnes questions et comprendre quelles étaient les limites. et comment nous pouvions tirer le meilleur parti de cela en termes de conception. C'était vraiment génial ! Mais cela exigeait beaucoup de flexibilité de notre part.

Kevin : C'était un domaine totalement inconnu pour nous ! Beaucoup de gens disent que l'impression 3D est synonyme de liberté, mais ce n'est pas le cas. Il existe encore de nombreuses restrictions, comme l'a mentionné Stéphane, et n'oublions pas qu'il s'agit d'un produit portable qui raye le sol toute la journée, tous les jours. Nous avons donc dû apprendre beaucoup de choses grâce à un processus totalement nouveau.

Stéphane : C'est passionnant aussi ! Je pense que pour moi, ce projet a été très enrichissant. Je travaille dans ce domaine depuis 25 ans et rares sont les projets qui m'ont autant appris.

Quel est l'avantage d'utiliser une imprimante 3D ? Stéphane : Le facteur coût est vraiment limitant pour le moment, mais les avantages sont évidents pour moi. Les avantages sont que nous pouvons faire très motifs complexes que nous ne pourrions jamais mouler : l'un des principaux avantages est que vous n'avez pas besoin d'utiliser de moules. Vous pouvez être un peu plus flexible si vous souhaitez modifier votre conception, par exemple. Et pour moi, un autre avantage est vraiment le zonage. Comme je l'ai dit, vous pouvez avoir différentes textures, vous pouvez personnaliser votre semelle intermédiaire. La plupart des avantages ont été éclipsés par le facteur coût, et c'est pourquoi cette technologie n'est pas encore très répandue. Peut-être que dans 20 ans, lorsque le coût aura baissé, je peux imaginer que certaines marques de chaussures offriront la possibilité aux gens d'avoir des semelles intermédiaires parfaitement adaptées, entièrement sur mesure. Vous pouvez imaginer un algorithme calculant la semelle intermédiaire parfaite en fonction de votre morphologie et de votre façon de courir.

Kevin : Le chiffre d'affaires est également beaucoup plus rapide, ce qui est un avantage considérable. Si vous souhaitez vérifier si un design fonctionne, vous pouvez l'essayer et le tester rapidement, car il sera disponible presque immédiatement. Vous n'avez pas besoin d'attendre la fabrication d'un moule, etc. L'impression 3D vous offre une flexibilité exceptionnelle et vous permet de concrétiser vos idées “ aussi facilement qu'avec des Lego ”. L'avantage est que vous faites plus avec moins., La personnalisation mentionnée et le recyclage ! En particulier la circularité, etc. Je veux dire que vous pouvez aller loin si vous élargissez cela au-delà du domaine de la chaussure.

Pensez-vous que l'impression 3D sera intégrée à la création de chaussures à l'avenir ?

Stéphane : Le plan actuel consiste à réaliser d'autres itérations de la chaussure. Nous avons quelque chose en cours de développement pour l'avenir, mais je ne sais pas exactement quoi ! Porsche Design® et nous-mêmes sommes très satisfaits de cette chaussure, il est donc possible que nous souhaitions continuer à proposer un modèle haut de gamme avec une semelle intermédiaire imprimée en 3D, et qu'il y ait d'autres versions. Je pense que le facteur coût est très contraignant pour le reste de l'entreprise, c'est pourquoi nous avons la chance de travailler avec Porsche Design® et de pouvoir proposer des prix plus élevés.

Kevin : C'est devenu plus qu'intéressant, avec beaucoup de avantages et potentiel créatif: cela vaut vraiment la peine d'être exploré plus en profondeur. Et je veux dire, les signes sont là ! On voit déjà de nombreux autres domaines utiliser la fabrication additive, on peut aujourd'hui “ imprimer en 3D ” à peu près tout : des logements avec du ciment, des supports, des œuvres d'art, des composants électroniques, des pièces fonctionnelles et résistantes pour l'automobile, des prothèses osseuses en titane pour la santé, et la liste est encore longue...

Avez-vous rencontré des limites avec l'impression 3D ?

Stéphane : Nous avons dû apprendre très rapidement les limites et le potentiel du processus, ainsi que ce que nous pouvions concevoir, car c'était quelque chose que nous n'avions jamais fait auparavant, ni Kevin ni moi, ni d'ailleurs presque personne chez PUMA. Nous devions vraiment poser les bonnes questions et comprendre quelles étaient les limites. et comment nous pouvions tirer le meilleur parti de cela en termes de conception. C'était vraiment génial ! Mais cela exigeait beaucoup de flexibilité de notre part.

Kevin : C'était un domaine totalement inconnu pour nous ! Beaucoup de gens disent que l'impression 3D est synonyme de liberté, mais ce n'est pas le cas. Il existe encore de nombreuses restrictions, comme l'a mentionné Stéphane, et n'oublions pas qu'il s'agit d'un produit portable qui raye le sol toute la journée, tous les jours. Nous avons donc dû apprendre beaucoup de choses grâce à un processus totalement nouveau.

Stéphane : C'est passionnant aussi ! Je pense que pour moi, ce projet a été très enrichissant. Je travaille dans ce domaine depuis 25 ans et rares sont les projets qui m'ont autant appris.

Quel est l'avantage d'utiliser une imprimante 3D ? Stéphane : Le facteur coût est vraiment limitant pour le moment, mais les avantages sont évidents pour moi. Les avantages sont que nous pouvons faire très motifs complexes que nous ne pourrions jamais mouler : l'un des principaux avantages est que vous n'avez pas besoin d'utiliser de moules. Vous pouvez être un peu plus flexible si vous souhaitez modifier votre conception, par exemple. Et pour moi, un autre avantage est vraiment le zonage. Comme je l'ai dit, vous pouvez avoir différentes textures, vous pouvez personnaliser votre semelle intermédiaire. La plupart des avantages ont été éclipsés par le facteur coût, et c'est pourquoi cette technologie n'est pas encore très répandue. Peut-être que dans 20 ans, lorsque le coût aura baissé, je peux imaginer que certaines marques de chaussures offriront la possibilité aux gens d'avoir des semelles intermédiaires parfaitement adaptées, entièrement sur mesure. Vous pouvez imaginer un algorithme calculant la semelle intermédiaire parfaite en fonction de votre morphologie et de votre façon de courir.

Kevin : Le chiffre d'affaires est également beaucoup plus rapide, ce qui est un avantage considérable. Si vous souhaitez vérifier si un design fonctionne, vous pouvez l'essayer et le tester rapidement, car il sera disponible presque immédiatement. Vous n'avez pas besoin d'attendre la fabrication d'un moule, etc. L'impression 3D vous offre une flexibilité exceptionnelle et vous permet de concrétiser vos idées “ aussi facilement qu'avec des Lego ”. L'avantage est que vous faites plus avec moins., La personnalisation mentionnée et le recyclage ! En particulier la circularité, etc. Je veux dire que vous pouvez aller loin si vous élargissez cela au-delà du domaine de la chaussure.

Pensez-vous que l'impression 3D sera intégrée à la création de chaussures à l'avenir ?

Stéphane : Le plan actuel consiste à réaliser d'autres itérations de la chaussure. Nous avons quelque chose en cours de développement pour l'avenir, mais je ne sais pas exactement quoi ! Porsche Design® et nous-mêmes sommes très satisfaits de cette chaussure, il est donc possible que nous souhaitions continuer à proposer un modèle haut de gamme avec une semelle intermédiaire imprimée en 3D, et qu'il y ait d'autres versions. Je pense que le facteur coût est très contraignant pour le reste de l'entreprise, c'est pourquoi nous avons la chance de travailler avec Porsche Design® et de pouvoir proposer des prix plus élevés.

Kevin : C'est devenu plus qu'intéressant, avec beaucoup de avantages et potentiel créatif: cela vaut vraiment la peine d'être exploré plus en profondeur. Et je veux dire, les signes sont là ! On voit déjà de nombreux autres domaines utiliser la fabrication additive, on peut aujourd'hui “ imprimer en 3D ” à peu près tout : des logements avec du ciment, des supports, des œuvres d'art, des composants électroniques, des pièces fonctionnelles et résistantes pour l'automobile, des prothèses osseuses en titane pour la santé, et la liste est encore longue...

Baskets 3D MTRX

https://www.youtube.com/ZxYXnL12_Ts

Deux coloris

EVA : un polymère élastomère qui produit des matériaux souples et flexibles semblables au caoutchouc.

PU : polyuréthane, un matériau utilisé dans les chaussures pour leur conférer amorti et durabilité

CATch up est désormais disponible en plusieurs langues

Pour permettre au plus grand nombre d'utilisateurs possible de se connecter à notre plateforme et de faire partie de notre univers, nous proposons CATch up en anglais, allemand, français et espagnol. Veuillez noter que ces traductions sont automatisées et peuvent contenir des erreurs.