Las primeras zapatillas impresas en 3D de PUMA

Descubre la historia detrás de la innovadora colaboración entre PUMA y Porsche Design.

18 de julio de 2023

PUMA se ha asociado con Porsche Design® para presentar al mundo la primera zapatilla impresa en 3D de PUMA: la 3D MTRX. Con una innovadora entresuela fabricada íntegramente con una impresora 3D, su exclusivo diseño en forma de rejilla, denominado ‘matriz», se basa en el logotipo de Porsche Design®.

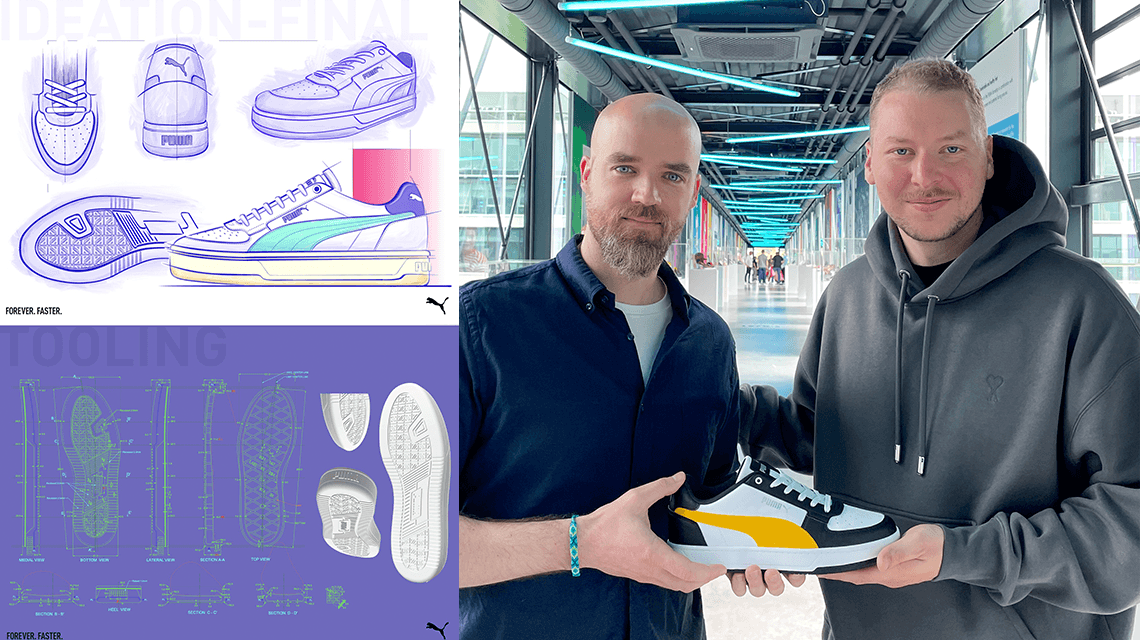

CATch Up tuvo la oportunidad de hablar con los empleados de PUMA. Kevin Redon, Diseñador jefe de calzado para deportes de motor, y Stephane Labarre, director de desarrollo de automovilismo, sobre el proceso de creación del calzado.

CATch Up tuvo la oportunidad de hablar con los empleados de PUMA. Kevin Redon, Diseñador jefe de calzado para deportes de motor, y Stephane Labarre, director de desarrollo de automovilismo, sobre el proceso de creación del calzado.

¿Puedes contarme un poco sobre el zapato y cómo surgió la idea?.

Kevin: Empezamos a trabajar en el proyecto de impresión 3D hace ya bastante tiempo, contactando con diferentes empresas y enfrentándonos a serios retos, especialmente en cuanto a la funcionalidad: por ejemplo, una vez fabricados los primeros prototipos, resultaron no ser ponibles. Entonces, nos pusimos en contacto con una empresa estadounidense. LUXCREO® que fue capaz de crear piezas ponibles tal y como las imaginábamos. La colección Porsche Design® pretendía ser nuestra ventana de innovación para el público, ¡teníamos muchas ganas de que funcionara y lanzar con alegría la primera zapatilla PUMA impresa en 3D!

Entonces, ¿este es el primer zapato impreso en 3D que PUMA ha fabricado?

Stephane: ¡Sí! El primer zapato comercial con una pieza impresa en 3D. Siempre buscamos crear los productos más avanzados técnicamente. Y con la oportunidad de trabajar con Porsche Design® en el calzado, tuvimos la oportunidad de crear algo innovador.

¿Cuál es la intención detrás del zapato?

Stephane: Siempre intentamos crear productos realmente emocionantes para Porsche Design®. Los productos Porsche Design® suelen tener un precio elevado. Esto nos permite explorar cosas que quizá nosotros no podríamos hacer o que otras unidades de negocio no pueden hacer. Fue realmente una forma de impulsar el desarrollo y crear un producto realmente llamativo.

Kevin: Se trata de crear el mejor producto, el más emocionante y el más innovador.

¿Me puedes hablar un poco sobre la tecnología que hay detrás del calzado?.

Stephane: La tecnología es la fabricación aditiva, que la gente suele conocer como Impresión 3D. En lugar de moldear la entresuela típica con EVA, PU o materiales similares, en este caso la empresa utiliza TPU para imprimir la entresuela en 3D.

Kevin: Piensa en ello como espacio negativo frente a espacio positivo: es como el día y la noche. Para cualquier espuma de entresuela como EVA o suela exterior con goma, construimos un molde: se crea un gran bloque de metal que contiene básicamente espacio negativo, en el que luego se inyecta el compuesto. Para este proyecto, nos deshacemos de todo eso. Se elimina todo el proceso del molde y, por supuesto, el coste de crear el molde en primer lugar. Literalmente, imprimes solo lo que necesitas.

¿Puedes contarnos un poco sobre el proceso de creación del zapato?.

Stephane: Utilizamos los datos y la experiencia que ya tenía la empresa de impresión 3D, procedentes de procesos como el mapeo del pie, como comprobación general inicial. Probamos muchas opciones en cuanto al diseño de la entresuela, la estructura, etc., y luego elegimos la que nos daba más satisfacción en términos de ajuste, comodidad y rendimiento.

¿Podría darnos más detalles sobre el diseño de la estructura reticular del calzado? ¿Influyó la impresión 3D en el diseño de la entresuela?

Stephane: Lo bueno de la fabricación aditiva, o impresión 3D, es que permite realmente... diseños intrincados y llamativos. Por supuesto, cuando se moldea una pieza, se coloca un compuesto en el molde y se obtiene un resultado que todo el mundo conoce. Sin embargo, con la fabricación aditiva, se pueden crear todo tipo de texturas y diseños interesantes que no se podrían moldear.

Kevin, ¿cómo incorporaste elementos de Porsche Design?® ¿En el zapato?

Kevin: La textura en sí está inspirada en el logotipo de Porsche Design®. Utilicé su icono característico como punto de partida para crear un Estructura tridimensional y repetitiva: una celosía. que evolucionó durante el proceso. La gran diferencia aquí es que, en lugar de ser una “esponja” de espuma completa, en la que con el compuesto calculamos el rebote, la capacidad de respuesta, etc., aquí no hay nada de eso porque está todo vacío. A partir del proceso aditivo, realizamos múltiples pruebas y ejercitamos el grosor/delgadez que podíamos o debíamos alcanzar. Cuánto espacio podía haber y todos esos pequeños parámetros para, al final, crear más rebote, más o menos amortiguación en diferentes áreas, etcétera. Pasamos por un proceso cíclico de prueba y error.

Stephane: Otra ventaja de la impresión 3D es que, a diferencia de lo que ocurre al moldear una entresuela de EVA, por ejemplo, se pueden obtener diferentes zonas en la entresuela. Puedes decir “oye, en esta zona quiero un poco más de material que en esta otra” o “quiero que la estructura sea un poco más densa o menos densa”. Y esto permite dividir la entresuela en zonas. Aquí es donde trabajamos con la empresa de impresión 3D y realizamos muchas pruebas para conseguir el nivel de rendimiento adecuado que queríamos.

¿Cuánto tiempo dura este proceso de prueba y error?

Stephane: ¡Fue más rápido de lo que pensaba! Esperaba que surgieran muchos problemas, dificultades técnicas, incluso en lo que respecta a la fabricación de calzado, etc. Pero fue realmente muy rápido. Creo que esto también se debe a que la empresa con la que trabajamos fue muy flexible. Conseguimos tener bastantes opciones y luego hicimos algunas pruebas de ajuste y pruebas de laboratorio. Todo el mundo estaba muy comprometido: mantuvimos muchas videollamadas con la empresa y también con nuestro equipo de abastecimiento. Por supuesto, todo el proceso llevó algo de tiempo, pero fue relativamente rápido.

Tuvimos muchas reuniones de equipo para mantener a todos alineados. La mayoría de las reuniones de nuestro equipo fueron entre California, China, Vietnam y Herzo con diferentes ramas de todo el proceso. Fue genial, nuestra colaboración fue muy estrecha.

Impresión 3D

¿Te encontraste con alguna limitación con la impresión 3D?

Stephane: Tuvimos que aprender muy rápido cuáles eran las limitaciones y el potencial del proceso y qué podíamos diseñar, porque era algo que nunca habíamos hecho, ni Kevin ni yo, ni prácticamente nadie en PUMA. Realmente teníamos que hacer las preguntas adecuadas y comprender cuáles eran las limitaciones. y cómo podríamos sacar el máximo partido a eso en términos de diseño. ¡Eso fue algo realmente genial! Pero requirió mucha flexibilidad por nuestra parte.

Kevin: ¡Era un campo completamente desconocido para nosotros! Mucha gente dice que la impresión 3D es básicamente libertad, pero no es así. Todavía hay muchas restricciones, como ha mencionado Stephane, y no olvidemos que estamos hablando de un producto que se lleva puesto y que roza el suelo todo el día, todos los días. Así que, al tratarse de un proceso completamente nuevo, tuvimos que aprender mucho.

Stephane: ¡También es emocionante! Para mí ha sido un proyecto muy divertido. Llevo 25 años en este trabajo y no ha habido muchos proyectos en los que haya aprendido tanto.

¿Cuál es la ventaja de utilizar una impresora 3D? Stephane: El factor del coste es realmente limitante en este momento, pero las ventajas para mí son evidentes. Las ventajas son que podemos hacer mucho diseños intrincados que nunca podríamos moldear: una gran ventaja es que no es necesario utilizar moldes. Se puede ser un poco más flexible si se quiere modificar el diseño, por ejemplo. Y para mí, otra ventaja es realmente la zonificación. Como dije, puedes tener diferentes texturas, puedes personalizar tu entresuela. La mayoría de las ventajas se han visto eclipsadas por el factor del coste, y por eso esta tecnología aún no se ha generalizado. Quizás dentro de 20 años, cuando el coste haya bajado, pueda imaginar que algunas marcas de calzado ofrezcan a los consumidores la posibilidad de tener entresuelas totalmente personalizadas y perfectas. Es fácil imaginar un algoritmo que calcule la entresuela perfecta en función de tu tipo de cuerpo y de tu forma de correr.

Kevin: El volumen de negocios También es mucho más rápido, lo cual es una gran ventaja. Si quieres ver si un diseño funciona, puedes probarlo y testarlo rápidamente, ya que estará disponible casi al instante. No tienes que esperar a que se fabrique un molde, etc. Con la impresión 3D, obtienes una flexibilidad extrema y puedes plasmar tus ideas “tan fácilmente como con Lego”. La ventaja es que se hace más con menos., ¡La personalización mencionada y el reciclaje! Especialmente la circularidad, etc. Quiero decir que se puede llegar muy lejos si se amplía incluso fuera del ámbito del calzado.

¿Crees que la impresión 3D es algo que se incorporará a la creación de calzado en el futuro?

Stephane: El plan ahora es hacer algunas otras iteraciones del calzado. Tenemos algo en desarrollo para el futuro, ¡pero no lo sé con certeza! Nosotros y Porsche Design® estamos muy contentos con el calzado, por lo que es posible que queramos seguir teniendo un calzado de alta gama con una entresuela impresa en 3D, es posible que hagamos algunas iteraciones más. Creo que el factor del coste para el resto de la empresa es muy limitante, diría yo, por lo que es gracias a nuestra oportunidad de trabajar con Porsche Design® que podemos trabajar con precios más altos.

Kevin: Se volvió algo más que interesante, con un montón de... beneficios y potencial creativo: definitivamente vale la pena explorar más a fondo. ¡Y me refiero a que hay señales que lo indican! Ya se pueden ver muchos otros campos que utilizan la fabricación aditiva, hoy en día se puede “imprimir en 3D” prácticamente cualquier cosa: viviendas con cemento, soportes, arte, electrónica, automoción con piezas funcionales y de alta resistencia, salud con huesos de titanio de sustitución, y la lista sigue y sigue...

¿Te encontraste con alguna limitación con la impresión 3D?

Stephane: Tuvimos que aprender muy rápido cuáles eran las limitaciones y el potencial del proceso y qué podíamos diseñar, porque era algo que nunca habíamos hecho, ni Kevin ni yo, ni prácticamente nadie en PUMA. Realmente teníamos que hacer las preguntas adecuadas y comprender cuáles eran las limitaciones. y cómo podríamos sacar el máximo partido a eso en términos de diseño. ¡Eso fue algo realmente genial! Pero requirió mucha flexibilidad por nuestra parte.

Kevin: ¡Era un campo completamente desconocido para nosotros! Mucha gente dice que la impresión 3D es básicamente libertad, pero no es así. Todavía hay muchas restricciones, como ha mencionado Stephane, y no olvidemos que estamos hablando de un producto que se lleva puesto y que roza el suelo todo el día, todos los días. Así que, al tratarse de un proceso completamente nuevo, tuvimos que aprender mucho.

Stephane: ¡También es emocionante! Para mí ha sido un proyecto muy divertido. Llevo 25 años en este trabajo y no ha habido muchos proyectos en los que haya aprendido tanto.

¿Cuál es la ventaja de utilizar una impresora 3D? Stephane: El factor del coste es realmente limitante en este momento, pero las ventajas para mí son evidentes. Las ventajas son que podemos hacer mucho diseños intrincados que nunca podríamos moldear: una gran ventaja es que no es necesario utilizar moldes. Se puede ser un poco más flexible si se quiere modificar el diseño, por ejemplo. Y para mí, otra ventaja es realmente la zonificación. Como dije, puedes tener diferentes texturas, puedes personalizar tu entresuela. La mayoría de las ventajas se han visto eclipsadas por el factor del coste, y por eso esta tecnología aún no se ha generalizado. Quizás dentro de 20 años, cuando el coste haya bajado, pueda imaginar que algunas marcas de calzado ofrezcan a los consumidores la posibilidad de tener entresuelas totalmente personalizadas y perfectas. Es fácil imaginar un algoritmo que calcule la entresuela perfecta en función de tu tipo de cuerpo y de tu forma de correr.

Kevin: El volumen de negocios También es mucho más rápido, lo cual es una gran ventaja. Si quieres ver si un diseño funciona, puedes probarlo y testarlo rápidamente, ya que estará disponible casi al instante. No tienes que esperar a que se fabrique un molde, etc. Con la impresión 3D, obtienes una flexibilidad extrema y puedes plasmar tus ideas “tan fácilmente como con Lego”. La ventaja es que se hace más con menos., ¡La personalización mencionada y el reciclaje! Especialmente la circularidad, etc. Quiero decir que se puede llegar muy lejos si se amplía incluso fuera del ámbito del calzado.

¿Crees que la impresión 3D es algo que se incorporará a la creación de calzado en el futuro?

Stephane: El plan ahora es hacer algunas otras iteraciones del calzado. Tenemos algo en desarrollo para el futuro, ¡pero no lo sé con certeza! Nosotros y Porsche Design® estamos muy contentos con el calzado, por lo que es posible que queramos seguir teniendo un calzado de alta gama con una entresuela impresa en 3D, es posible que hagamos algunas iteraciones más. Creo que el factor del coste para el resto de la empresa es muy limitante, diría yo, por lo que es gracias a nuestra oportunidad de trabajar con Porsche Design® que podemos trabajar con precios más altos.

Kevin: Se volvió algo más que interesante, con un montón de... beneficios y potencial creativo: definitivamente vale la pena explorar más a fondo. ¡Y me refiero a que hay señales que lo indican! Ya se pueden ver muchos otros campos que utilizan la fabricación aditiva, hoy en día se puede “imprimir en 3D” prácticamente cualquier cosa: viviendas con cemento, soportes, arte, electrónica, automoción con piezas funcionales y de alta resistencia, salud con huesos de titanio de sustitución, y la lista sigue y sigue...

Zapatillas 3D MTRX

https://www.youtube.com/ZxYXnL12_Ts

Dos combinaciones de colores

EVA: Un polímero elastomérico que produce materiales blandos y flexibles similares al caucho.

PU: poliuretano, un material utilizado en el calzado para proporcionar amortiguación y durabilidad.

CATch up ahora habla más idiomas

Para dar la posibilidad al mayor número de personas de conectar con nosotros y formar parte de nuestro mundo, ahora ofrecemos CATch up también en alemán, francés y español. Ten en cuenta que las traducciones son automatizadas y, por lo tanto, pueden contener errores.