Der erste 3D-gedruckte Schuh von PUMA

Erfahren Sie mehr über die Geschichte hinter der innovativen Zusammenarbeit zwischen PUMA und Porsche Design.

18. Juli 2023

PUMA hat sich mit Porsche Design® zusammengetan, um den ersten 3D-gedruckten Schuh von PUMA auf den Markt zu bringen: den 3D MTRX. Mit einer innovativen Zwischensohle, die vollständig mit einem 3D-Drucker hergestellt wurde, basiert sein einzigartiges Gitterdesign – die sogenannte Matrix – auf dem Logo von Porsche Design®.

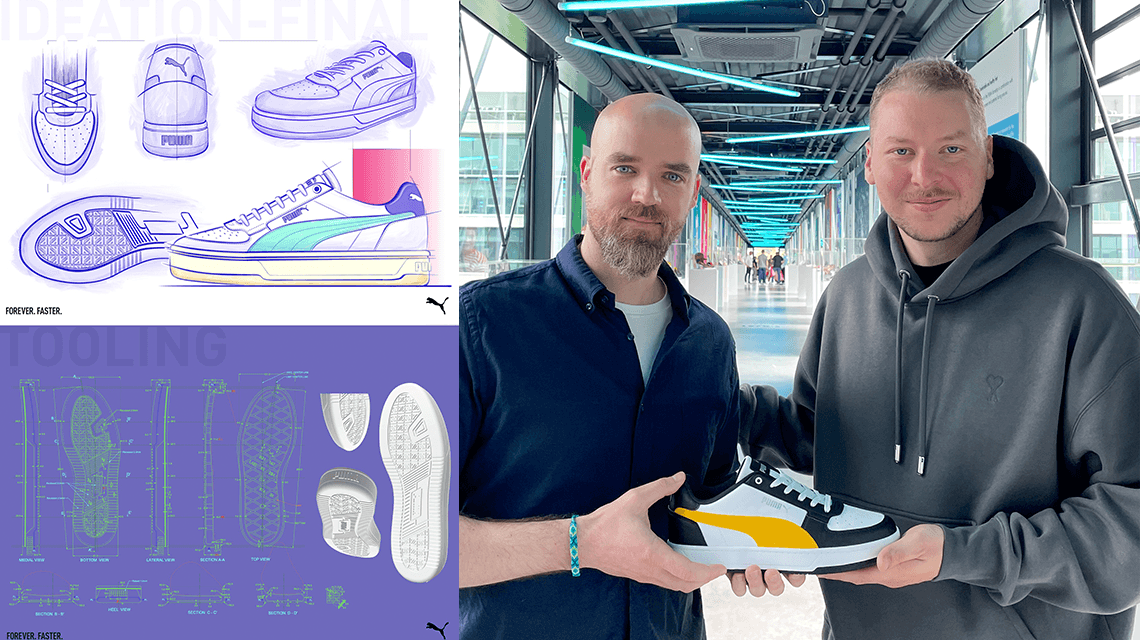

CATch Up hatte die Gelegenheit, mit PUMA-Mitarbeitern zu sprechen. Kevin Redon, Leitender Designer Motorsport-Schuhe, und Stephane Labarre, Leiter der Entwicklungsabteilung Motorsport, über den Entstehungsprozess des Schuhs.

CATch Up hatte die Gelegenheit, mit PUMA-Mitarbeitern zu sprechen. Kevin Redon, Leitender Designer Motorsport-Schuhe, und Stephane Labarre, Leiter der Entwicklungsabteilung Motorsport, über den Entstehungsprozess des Schuhs.

Können Sie mir etwas über den Schuh erzählen und wie die Idee dazu entstanden ist?.

Kevin: Wir haben schon vor einiger Zeit mit der Arbeit an dem 3D-Druck-Projekt begonnen und uns an verschiedene Unternehmen gewandt. Dabei standen wir vor großen Herausforderungen, insbesondere hinsichtlich der Funktionalität – beispielsweise waren die ersten Prototypen nicht tragbar. Dann haben wir uns mit einem US-amerikanischen Unternehmen zusammengetan. LUXCREO® die in der Lage war, tragbare Stücke genau so zu kreieren, wie wir es uns vorgestellt hatten. Die Porsche Design®-Kollektion sollte unser Innovationsfenster für die Öffentlichkeit sein. Wir wollten unbedingt, dass sie funktioniert, und freuen uns, den ersten 3D-gedruckten Schuh von PUMA auf den Markt zu bringen!

Das ist also der erste 3D-gedruckte Schuh, den PUMA jemals hergestellt hat?

Stephane: Ja! Der erste kommerzielle Schuh mit einem 3D-gedruckten Teil. Wir sind stets bestrebt, technisch hochentwickelte Produkte zu entwickeln. Die Zusammenarbeit mit Porsche Design® bei der Entwicklung dieses Schuhs bot uns die Gelegenheit, etwas Innovatives zu schaffen.

Was ist die Absicht hinter dem Schuh?

Stephane: Wir versuchen immer, wirklich spannende Produkte für Porsche Design®. Porsche Design®-Produkte sind in der Regel recht hochpreisig. Das ermöglicht es uns, Dinge auszuprobieren, die wir sonst vielleicht nicht könnten oder die andere Geschäftsbereiche nicht können. Es war wirklich eine Möglichkeit, die Entwicklung voranzutreiben und ein wirklich beeindruckendes Produkt zu schaffen.

Kevin: Es geht darum, das beste, aufregendste und innovativste Produkt zu entwickeln.

Können Sie mir etwas über die Technologie hinter dem Schuh erzählen?.

Stephane: Die Technologie ist die additive Fertigung – die man oft als 3D-Druck. Anstatt eine herkömmliche Mittelsohle aus EVA, PU oder ähnlichen Materialien zu formen, verwendet das Unternehmen in diesem Fall TPU, um die Mittelsohle im 3D-Druckverfahren herzustellen.

Kevin: Stellen Sie sich das wie negativen und positiven Raum vor: Es ist Tag und Nacht. Für jeden Mittelsohlenschaum wie EVA oder jede Außensohle aus Gummi bauen wir eine Form: Man erstellt einen großen Metallblock, der im Grunde genommen negativen Raum enthält, in den man dann die Mischung einspritzt. Bei diesem Projekt verzichten wir auf all das. Die gesamte Form und natürlich auch die Kosten für die Herstellung der Form entfallen. Sie drucken buchstäblich nur das, was Sie brauchen.

Können Sie uns etwas über den Entstehungsprozess des Schuhs erzählen?.

Stephane: Wir haben die Daten und Erfahrungen, über die das 3D-Druckunternehmen bereits verfügte, beispielsweise aus Prozessen wie dem Foot Mapping, als allgemeine Überprüfung der Topline genutzt. Wir haben viele Optionen hinsichtlich des Designs der Zwischensohle, der Struktur usw. geprüft und dann diejenige ausgewählt, die in Bezug auf Passform, Tragekomfort und Leistung am meisten überzeugt hat.

Können Sie uns mehr über das Design der Gitterstruktur des Schuhs erzählen? Hat der 3D-Druck Einfluss auf das Design der Zwischensohle gehabt?

Stephane: Das Gute an der additiven Fertigung oder dem 3D-Druck ist, dass sie wirklich komplexe und auffällige Designs. Wenn man ein Teil formt, füllt man natürlich eine Form mit diesem Verbundstoff und erhält dann etwas, das jeder kennt. Mit der additiven Fertigung hingegen kann man alle möglichen interessanten Texturen und Designs herstellen, die man nicht formen könnte.

Kevin, wie haben Sie Elemente von Porsche Design integriert?® in den Schuh?

Kevin: Die Textur selbst ist vom Porsche Design®-Logo inspiriert. Ich habe ihr charakteristisches Symbol als Ausgangspunkt genommen, um eine dreidimensionale und sich wiederholende Struktur – ein Gitter – die sich während des Prozesses entwickelt haben. Der große Unterschied besteht darin, dass es sich nicht um einen Vollschaum-“Schwamm” handelt, bei dem wir die Rückfederung, die Reaktionsfähigkeit usw. mit der Verbindung ermitteln ... hier gibt es nichts dergleichen, da alles leer ist. Ausgehend vom additiven Verfahren haben wir zahlreiche Versuche durchgeführt und getestet, wie dick/dünn wir vorgehen konnten oder sollten. Wie groß der Abstand sein konnte und all diese kleinen Parameter, um letztendlich mehr Rückprall, weniger oder mehr Dämpfung in verschiedenen Bereichen usw. zu erzielen. Wir haben einen zyklischen Prozess des Ausprobierens durchlaufen.

Stephane: Ein weiterer Vorteil des 3D-Drucks besteht darin, dass man im Gegensatz zum Formen einer EVA-Mittelsohle beispielsweise verschiedene Zonen in Ihrer Zwischensohle. Sie können sagen: “Hey, in diesem Bereich möchte ich etwas mehr Material als in diesem Bereich” oder “Ich möchte, dass die Struktur etwas dichter oder weniger dicht ist”. Und das ermöglicht die Zoneneinteilung der Zwischensohle. Hier haben wir mit dem 3D-Druckunternehmen zusammengearbeitet und viele Versuche durchgeführt, um das gewünschte Leistungsniveau zu erreichen.

Wie lange dauert dieser Prozess des Ausprobierens?

Stephane: Es ging schneller als ich gedacht hatte! Ich hatte mit vielen Problemen und technischen Schwierigkeiten gerechnet, auch was die Schuhherstellung und so weiter betraf. Aber es ging wirklich ziemlich schnell. Ich glaube, das lag auch daran, dass das Unternehmen, mit dem wir zusammengearbeitet haben, sehr flexibel war. Wir hatten mehrere Optionen zur Auswahl und haben dann einige Anproben und Labortests durchgeführt. Alle waren mit Begeisterung dabei: Wir hatten viele Videokonferenzen mit dem Unternehmen und auch mit unseren Mitarbeitern in der Beschaffung. Natürlich hat der gesamte Prozess einige Zeit in Anspruch genommen, aber es ging relativ schnell.

Wir hatten viele Teambesprechungen, um alle auf dem gleichen Stand zu halten. Die meisten Besprechungen unseres Teams fanden zwischen Kalifornien, China, Vietnam und Herzo mit verschiedenen Bereichen des gesamten Prozesses. Das war cool – unsere Zusammenarbeit war wirklich eng.

3D-Druck

Hatten Sie irgendwelche Einschränkungen beim 3D-Druck?

Stephane: Wir mussten sehr schnell die Grenzen und das Potenzial des Prozesses kennenlernen und herausfinden, was wir entwerfen konnten, denn das war etwas, was wir noch nie gemacht hatten – Kevin und ich, oder ehrlich gesagt fast niemand bei PUMA. Wir mussten wirklich die richtigen Fragen stellen und verstehen, wo die Grenzen lagen. und wie wir das in Bezug auf unser Design optimal nutzen konnten. Das war wirklich cool! Aber es erforderte viel Flexibilität von unserer Seite.

Kevin: Das war für uns völliges Neuland! Viele Leute sagen, dass 3D-Druck im Grunde genommen Freiheit bedeutet, aber das stimmt nicht. Es gibt immer noch so viele Einschränkungen, wie Stephane erwähnt hat, und wir dürfen nicht vergessen, dass es sich um ein tragbares Produkt handelt, das jeden Tag den ganzen Tag lang über den Boden kratzt. Durch diesen völlig neuen Prozess mussten wir also viel lernen.

Stephane: Es ist auch spannend! Für mich war es ein spannendes Projekt. Ich bin seit 25 Jahren in diesem Beruf tätig und es gab nicht viele Projekte, bei denen ich so viel gelernt habe.

Was ist der Vorteil eines 3D-Druckers? Stephane: Der Kostenfaktor ist derzeit wirklich einschränkend, aber die Vorteile liegen für mich klar auf der Hand. Die Vorteile sind, dass wir sehr komplizierte Designs die wir niemals formen könnten: Ein großer Vorteil ist, dass man keine Formen verwenden muss. Man kann etwas flexibler sein, wenn man beispielsweise sein Design optimieren möchte. Und für mich ist ein weiterer Vorteil wirklich die Flächennutzungsplanung. Wie gesagt, man kann verschiedene Texturen wählen und die Zwischensohle individuell anpassen. Die meisten Vorteile werden derzeit noch durch den Kostenfaktor überschattet, weshalb diese Technologie noch nicht so weit verbreitet ist. Vielleicht werden in 20 Jahren, wenn die Kosten gesunken sind, einige Schuhmarken die Möglichkeit bieten, vollständig maßgeschneiderte, perfekte Zwischensohlen anzubieten. Man kann sich einen Algorithmus vorstellen, der die perfekte Zwischensohle berechnet, abhängig vom Körperbau und der Laufweise.

Kevin: Der Umsatz ist auch viel schneller – das ist ein großer Vorteil. Wenn Sie sehen möchten, ob ein Entwurf funktioniert, können Sie ihn schnell ausprobieren und testen, da er fast sofort verfügbar ist. Sie müssen nicht warten, bis eine Form hergestellt ist und so weiter. Mit dem 3D-Druck erhalten Sie diese extreme Flexibilität und können Ihre Ideen “so einfach wie mit Lego” umsetzen. Der Vorteil ist, dass Sie mit weniger Aufwand mehr erreichen., Die erwähnte Individualisierung und das Recycling! Vor allem die Kreislaufwirtschaft usw. Ich meine, man kann weit kommen, wenn man das Konzept auch über den Schuhbereich hinaus ausweitet.

Glauben Sie, dass der 3D-Druck in Zukunft in die Schuhherstellung Einzug halten wird?

Stephane: Der Plan sieht nun vor, weitere Versionen des Schuhs zu entwickeln. Wir haben etwas in der Entwicklung für die Zukunft, aber ich weiß noch nicht genau, was! Wir und Porsche Design® waren sehr zufrieden mit dem Schuh, daher ist es möglich, dass wir weiterhin einen Spitzen-Schuh mit einer 3D-gedruckten Zwischensohle anbieten wollen, möglicherweise mit einigen weiteren Varianten. Ich denke, dass der Kostenfaktor für den Rest des Unternehmens sehr einschränkend ist, daher haben wir aufgrund unserer Zusammenarbeit mit Porsche Design® die Möglichkeit, mit etwas höheren Preisen zu arbeiten.

Kevin: Es wurde mehr als interessant mit einer Menge Vorteile & kreatives Potenzial: Auf jeden Fall lohnt es sich, das genauer zu untersuchen. Und ich meine, die Anzeichen sprechen dafür! Es gibt bereits viele andere Bereiche, in denen additive Fertigung zum Einsatz kommt, und potenziell kann man heute so ziemlich alles “3D-drucken”: Häuser mit Zement, Verpackungen, Kunst, Elektronik, funktionale und hochbelastbare Teile für die Automobilindustrie, künstliche Knochen aus Titan für die Medizin und die Liste lässt sich endlos fortsetzen ...

Hatten Sie irgendwelche Einschränkungen beim 3D-Druck?

Stephane: Wir mussten sehr schnell die Grenzen und das Potenzial des Prozesses kennenlernen und herausfinden, was wir entwerfen konnten, denn das war etwas, was wir noch nie gemacht hatten – Kevin und ich, oder ehrlich gesagt fast niemand bei PUMA. Wir mussten wirklich die richtigen Fragen stellen und verstehen, wo die Grenzen lagen. und wie wir das in Bezug auf unser Design optimal nutzen konnten. Das war wirklich cool! Aber es erforderte viel Flexibilität von unserer Seite.

Kevin: Das war für uns völliges Neuland! Viele Leute sagen, dass 3D-Druck im Grunde genommen Freiheit bedeutet, aber das stimmt nicht. Es gibt immer noch so viele Einschränkungen, wie Stephane erwähnt hat, und wir dürfen nicht vergessen, dass es sich um ein tragbares Produkt handelt, das jeden Tag den ganzen Tag lang über den Boden kratzt. Durch diesen völlig neuen Prozess mussten wir also viel lernen.

Stephane: Es ist auch spannend! Für mich war es ein spannendes Projekt. Ich bin seit 25 Jahren in diesem Beruf tätig und es gab nicht viele Projekte, bei denen ich so viel gelernt habe.

Was ist der Vorteil eines 3D-Druckers? Stephane: Der Kostenfaktor ist derzeit wirklich einschränkend, aber die Vorteile liegen für mich klar auf der Hand. Die Vorteile sind, dass wir sehr komplizierte Designs die wir niemals formen könnten: Ein großer Vorteil ist, dass man keine Formen verwenden muss. Man kann etwas flexibler sein, wenn man beispielsweise sein Design optimieren möchte. Und für mich ist ein weiterer Vorteil wirklich die Flächennutzungsplanung. Wie gesagt, man kann verschiedene Texturen wählen und die Zwischensohle individuell anpassen. Die meisten Vorteile werden derzeit noch durch den Kostenfaktor überschattet, weshalb diese Technologie noch nicht so weit verbreitet ist. Vielleicht werden in 20 Jahren, wenn die Kosten gesunken sind, einige Schuhmarken die Möglichkeit bieten, vollständig maßgeschneiderte, perfekte Zwischensohlen anzubieten. Man kann sich einen Algorithmus vorstellen, der die perfekte Zwischensohle berechnet, abhängig vom Körperbau und der Laufweise.

Kevin: Der Umsatz ist auch viel schneller – das ist ein großer Vorteil. Wenn Sie sehen möchten, ob ein Entwurf funktioniert, können Sie ihn schnell ausprobieren und testen, da er fast sofort verfügbar ist. Sie müssen nicht warten, bis eine Form hergestellt ist und so weiter. Mit dem 3D-Druck erhalten Sie diese extreme Flexibilität und können Ihre Ideen “so einfach wie mit Lego” umsetzen. Der Vorteil ist, dass Sie mit weniger Aufwand mehr erreichen., Die erwähnte Individualisierung und das Recycling! Vor allem die Kreislaufwirtschaft usw. Ich meine, man kann weit kommen, wenn man das Konzept auch über den Schuhbereich hinaus ausweitet.

Glauben Sie, dass der 3D-Druck in Zukunft in die Schuhherstellung Einzug halten wird?

Stephane: Der Plan sieht nun vor, weitere Versionen des Schuhs zu entwickeln. Wir haben etwas in der Entwicklung für die Zukunft, aber ich weiß noch nicht genau, was! Wir und Porsche Design® waren sehr zufrieden mit dem Schuh, daher ist es möglich, dass wir weiterhin einen Spitzen-Schuh mit einer 3D-gedruckten Zwischensohle anbieten wollen, möglicherweise mit einigen weiteren Varianten. Ich denke, dass der Kostenfaktor für den Rest des Unternehmens sehr einschränkend ist, daher haben wir aufgrund unserer Zusammenarbeit mit Porsche Design® die Möglichkeit, mit etwas höheren Preisen zu arbeiten.

Kevin: Es wurde mehr als interessant mit einer Menge Vorteile & kreatives Potenzial: Auf jeden Fall lohnt es sich, das genauer zu untersuchen. Und ich meine, die Anzeichen sprechen dafür! Es gibt bereits viele andere Bereiche, in denen additive Fertigung zum Einsatz kommt, und potenziell kann man heute so ziemlich alles “3D-drucken”: Häuser mit Zement, Verpackungen, Kunst, Elektronik, funktionale und hochbelastbare Teile für die Automobilindustrie, künstliche Knochen aus Titan für die Medizin und die Liste lässt sich endlos fortsetzen ...

3D MTRX Sneakers

https://www.youtube.com/ZxYXnL12_Ts

Zwei Farbvarianten

EVA: ein elastomeres Polymer, das weiche, flexible gummiartige Materialien erzeugt.

PU: Polyurethan, ein Material, das in Schuhen für Dämpfung und Haltbarkeit verwendet wird

CATch up spricht jetzt mehrere Sprachen

Damit wir so viele Menschen wie möglich erreichen und ihr in die PUMA Welt eintauchen könnt, bieten wir CATch up jetzt auf Englisch, Deutsch, Französisch und Spanisch an. Die Übersetzungen werden automatisch erstellt und können deswegen Fehler enthalten.